9

2025.1

著者

127

読書量

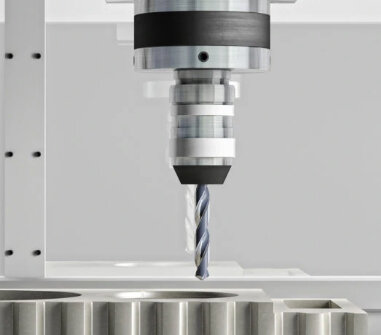

工具の振れはどの加工でも避けられず、完全に回避することはできません。 したがって、各加工に許容可能な振れを設定し、その範囲内に維持して、生産性を最適化し、寿命を延ばします。 振れが低いほど常に優れていますが、機械と治具の選択、突き出しの長さ、工具の移動量、その他多くの要因が振れの量に影響を与える可能性があります。

1ナイフジャンプ

工具振れとは、切削工具、シャンク、または真の軸から逸脱する回転量を指します。 これは、工具が静止しているときは測定された切削直径の寸法が正確であるが、回転しているときに測定値が許容範囲外である低品質のエンドミルでより顕著です。 ジャンプを減らすための最初のステップは、それを引き起こす要因を理解することです。 振れは、各切削工具、コレット、ツールホルダー、スピンドルの精度に反映されます。 機械と加工中のワークピースの間に接続ポイントを追加するたびに、ラジアル振れが大きくなります。 毎回、総拍数がさらに増加します。 すべての工具や機器について、最適な性能を達成し、工具寿命を延ばし、高品質の完成品を生産するために、ラジアル振れを最小限に抑えるための対策を講じる必要があります。

2振れ測定

システム内の拍動量を決定することは、対処方法を見つけるための最初のステップです。 振れは、デバイスの回転に伴う直径の変化を測定するダイヤルインジケーターまたはレーザーによって測定されます。 ダイヤルインジケーターは持ち運びが簡単で使いやすいですが、既存のレーザーほど正確ではなく、ダイヤルインジケーターを押すと振れ測定が悪化する可能性があります。 これは主にマイクロナイフと小さなナイフの問題であり、ナイフの剛性がないため、レーザーで厳密に測定する必要があります。 ほとんどのエンドミルメーカーは、可能であればダイヤルインジケーターの代わりにレーザー測定を使用することを推奨しています。

振れは、切削が行われる場所、通常は工具の端、または切削長の一部に沿って測定する必要があります。 工具の溝の形状が一貫していないため、このような場合にダイヤルインジケーターを使用することは現実的ではありません。 ここでレーザー測定装置の出番です。

3高品質のナイフ

切削工具には製造時の最大許容振れに制限があり、一部の工具は 0.005 mm 以下になる場合があります。 これは通常、機械加工によって達成されるべき値でもあります。 直径0.025mmのマイクロツールの場合、測定された振れをさらに小さく制御する必要があります。 工具の振れと工具の直径の比率が大きいほど、工具の故障のリスクが高くなります。 前述したように、総振れを最小限に抑えるには、振れが最も少ない工具から始めることが不可欠です。 この殴打は避けられない。

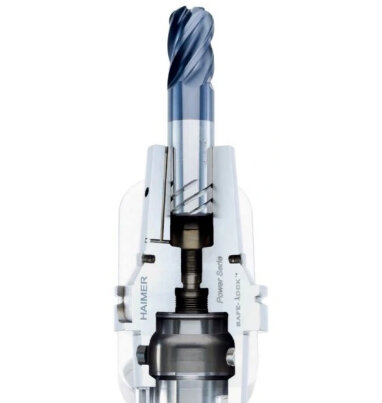

4精密ツールハンドル

振れを減らすための次のステップは、高品質で正確なツールホルダーを確実に使用することです。 これらのホルダーは通常、熱収縮ホルダーまたは圧入ホルダーを備えており、正確な工具回転を可能にします。 振れを減らすには、シャンクの周囲全体に均一な圧力を加えることが不可欠です。 ねじ込み式ホルダーは、クランプ力が不均一になる可能性があるため、避けてください。 チャックホルダーの場合、追加のコンポーネントにより、追加の振れも導入されることがよくあります。 ツールホルダーシステムに接続を追加するたびに、振れの可能性が高まります。 熱収縮および圧入ツールホルダーは、コンポーネントが少ないため、振れを軽減するのに本質的に有利です。

工具のクランプを検討するときは、機械の清浄度を考慮する必要があります。 多くの場合、切りくずがスピンドルに詰まることがあります。 各作業の準備として、工具コレットとスピンドルが清潔で、切りくずや破片がないことを確認することが重要です。

5ツールハンドルの改善

機器自体に加えて、他の多くの要因も工具の振れの増加に寄与する可能性があります。 これらの要因には、工具の長さ、マシンマウントの剛性、チャックから突き出た工具の長さが含まれる場合があります。 ツールホルダーの改良と工具の保持方法が大きな影響を与えます。 下の写真は新しいタイプのナイフハンドルです

機械加工で振れが完全に解消されることはありません。 ただし、それを最小限に抑えるためにあらゆる可能な対策を講じることができます。 工具の同心円回転を維持すると、工具寿命が延び、加工性能が向上し、最終的には時間とコストが節約されます。 振れは金属加工業界では一般的な問題ですが、部品のスクラップや許容できない結果につながる可能性がある場合、見落とされがちです。 機械の各部分は最終的な振れに影響を与えるため、誰も見逃してはなりません。