14

2025.1

著者

106

読書量

1表面粗さの概念

表面粗さは、加工される部品の表面の微細な形状誤差を反映します。 これは主に、機械加工プロセス中の工具の表面と部品の間の摩擦、切削分離中の表面金属層の塑性変形、およびプロセスシステムの高周波振動によって形成されます。 表面粗さは、主に工作機械の幾何学的精度の誤差によって引き起こされる表面マクロ幾何学的誤差とは異なります:また、主に機械-工具-ワークピースシステムの振動、熱、回転体の不均衡、その他の要因によって引き起こされるマクロとミクロの形状誤差の間の表面波とは異なりますが、加工面の小さな間隔と山と谷で構成される微視的な形状特性を指します。

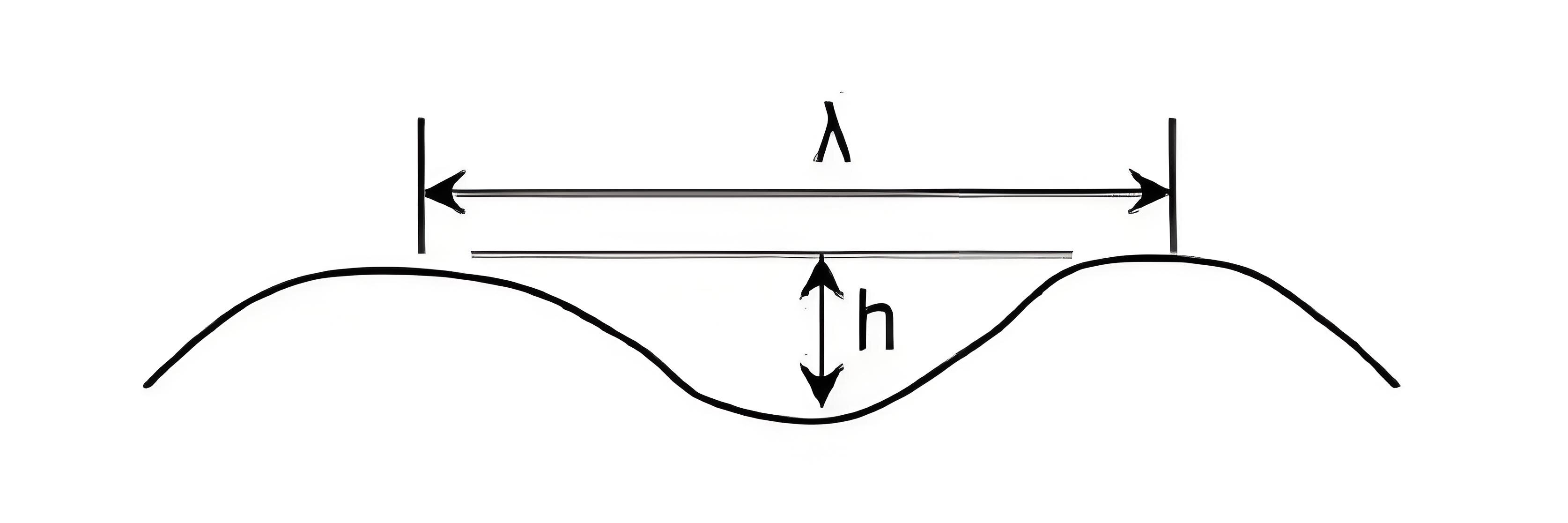

表面粗さ、表面波、形状誤差の3つの分類には厳密な基準はありません。 通常、波形の変動間隔と振幅h比によって分けられます。 40未満の場合は表面粗さ、40〜1000の場合は表面波です。 1000より大きい場合は形状誤差です。

2表面粗さが部品に及ぼす影響

1. 摩擦と摩耗への影響。 表面が粗いほど、摩耗が速くなります。

2. 協力の性質への影響。 表面が粗いほど、フィット感は不安定になります。

3.疲労強度への影響。 表面が粗いほど、疲労強度は低くなります。

4. 接触剛性への影響。 表面が粗いほど、接触剛性は低くなります。

5. 耐食性への影響。 表面が粗いほど、表面の錆が発生しやすくなります。

6.シール、外観品質、表面コーティングに大きな影響を与えます。

3表面粗さの主なパラメータが評価されます

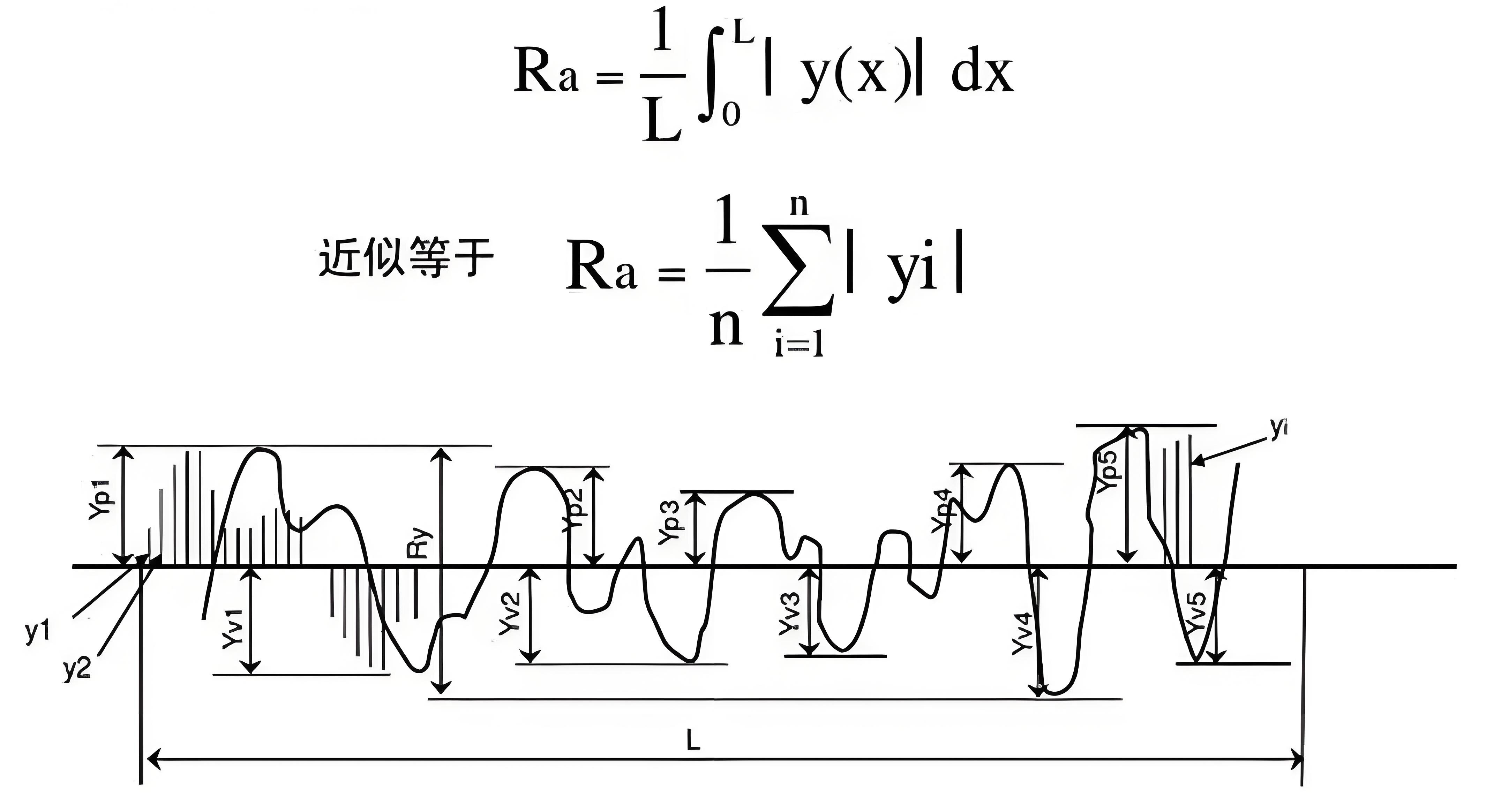

等高線算術平均偏差Ra

サンプリング長内の測定された長さの実際の輪郭上の各点から基準線 Yi までの距離の絶対値の算術平均。

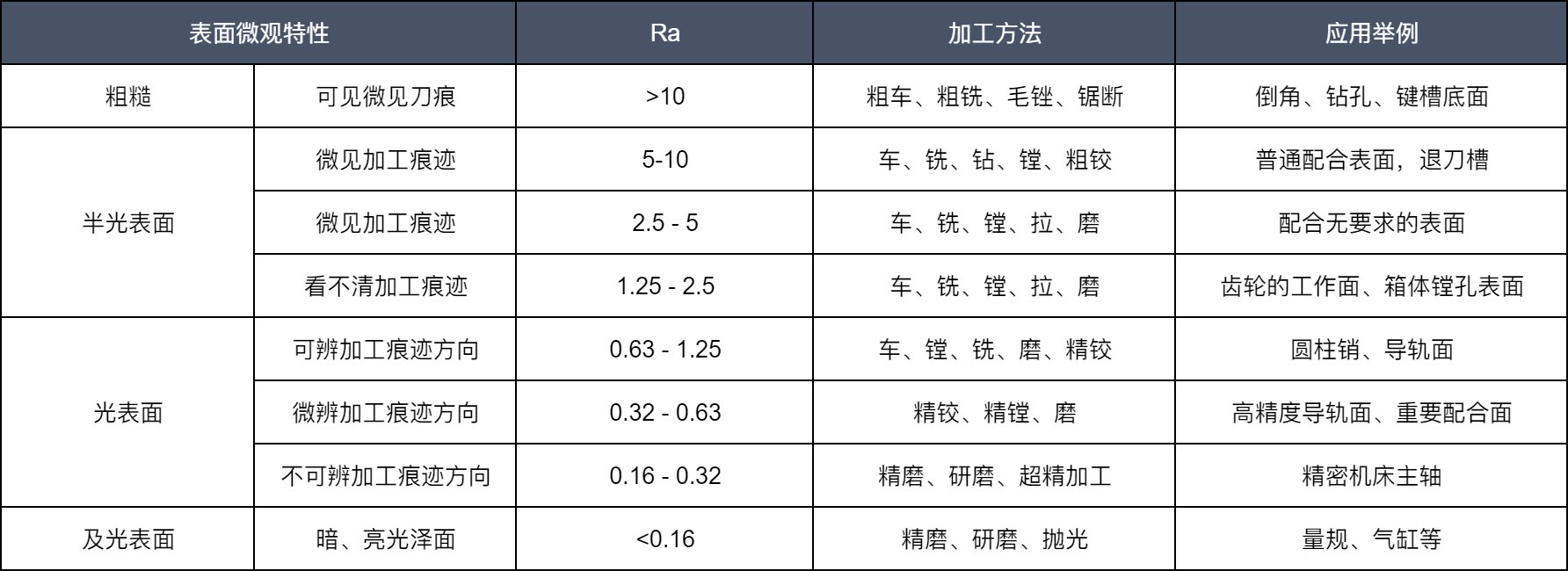

4表面特性と表面粗さの応用

Raシリーズ1:0.012、0.025、0.050、0.100、0.20、0.40、0.80、1.6、3.2、6.3、12.5、25、50、100

注:Ra = 0.80の場合、通常の旋削とフライス加工はすでに加工が困難です

5表面粗さの検出

1. 比較方法:測定面と粗さサンプルの比較。

2.軽切削方法:フォトカット顕微鏡;

3. 干渉方式:干渉顕微鏡;

4. 輪郭法:電動プロファイラー;

5.スキャン方法:レーザーまたはIRスキャン輪郭スキャナー。

6. 形状と位置の公差

1. 形状および位置公差は、国際規格および国内規格では「幾何公差」とも呼ばれ、部品の幾何学的精度を確保するために、理想的な形状、方向、および相互位置の偏差度に対して、部品上の各要素の実際の形状、方向、および相互位置を制御するために使用されます。

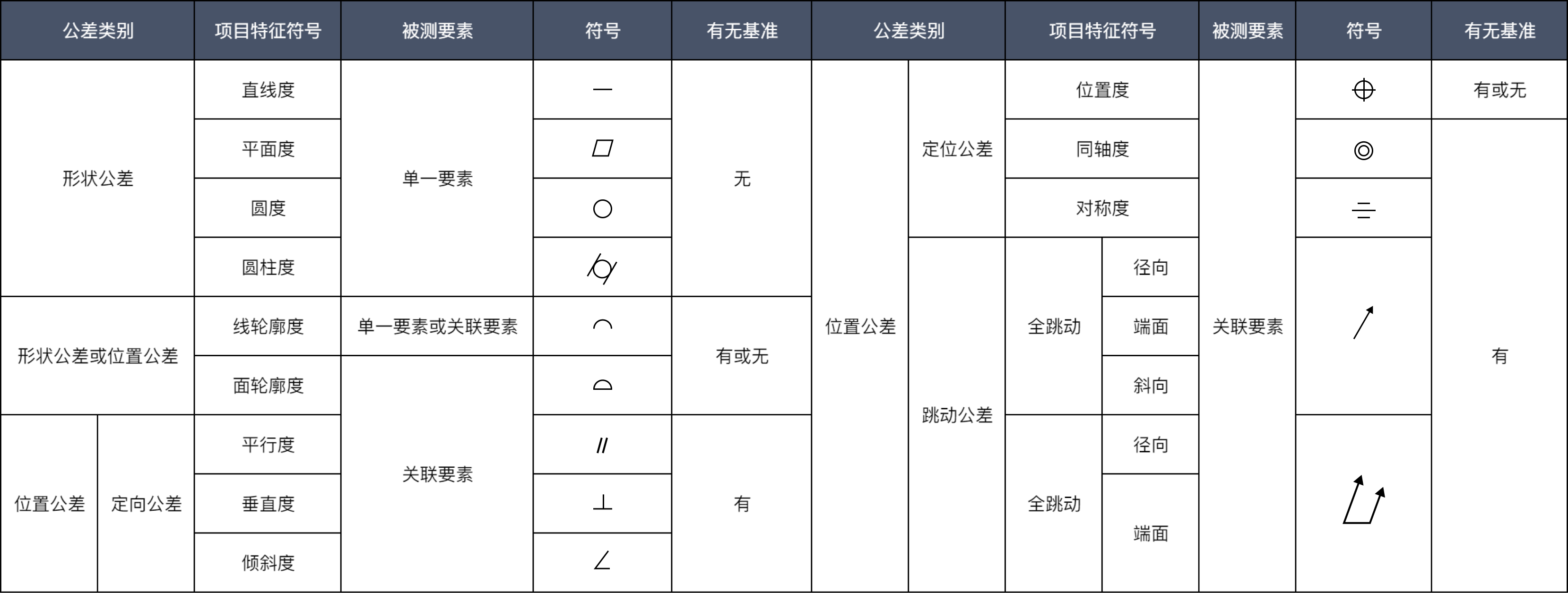

2. 形態学的および位置的公差の分類と基本記号。