17

2025.3

著者

104

読書量

フライスがワークピースにどのように切り込むかは、加工にとって非常に重要です。 部品に切り込んだり、不適切に切り込んだりすると、ワークピースが損傷する可能性があります。 以下では、最も一般的なカッターの切断方法とその使用方法のヒントについて説明します。

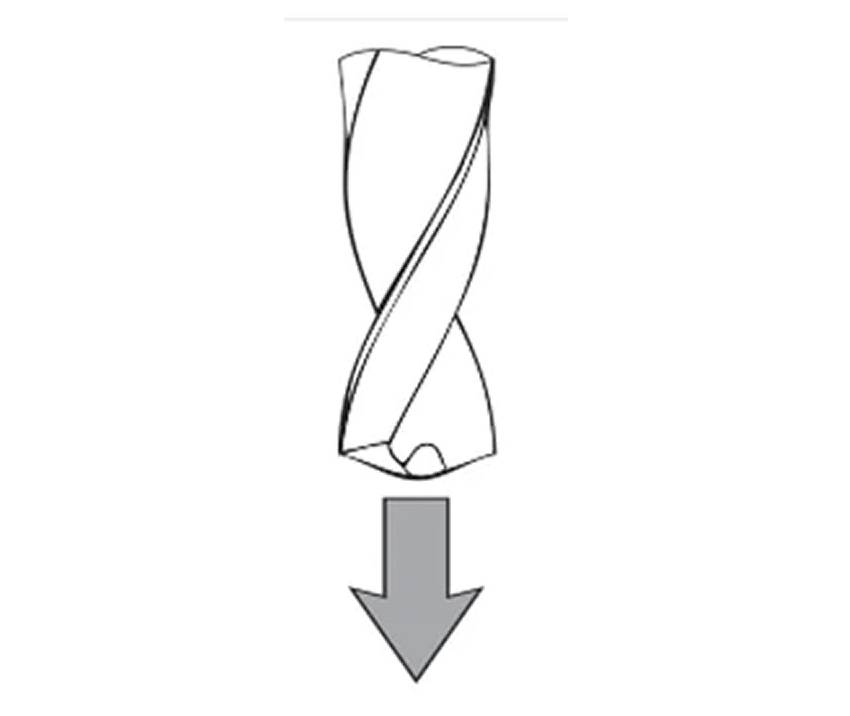

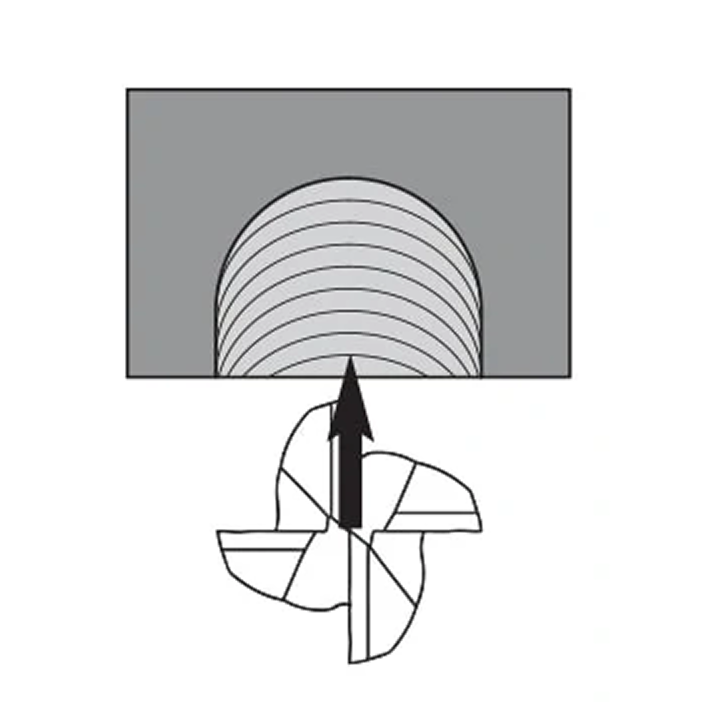

1穴あけ済み

ワークピースに事前に穴を開ける(エンドミルの直径より5〜10%大きい)ことは、ミルを切断する最も安全な方法です。 この方法により、工具の早期摩耗が回避されます。 切りくずの排出がスムーズになり、切りくずの蓄積や工具破損のリスクが軽減されます。 この方法は、エッジが蓄積しやすい材料を加工する場合によく使用され、一貫した機械加工性を確保します。 工具研削における一般的な工具材料には、高速度鋼、粉末冶金高速度鋼、超硬合金、PCD、CBN、サーメットなどの超硬材料が含まれます。 高速度鋼工具は鋭利で靭性に優れていますが、超硬工具は硬度は高いが靭性が劣ります。 超硬工具の密度は、高速度鋼工具の密度よりも大幅に高くなります。 これら 2 つの材料は、ドリル、ウインチ、フライス、タップの主な材料です。 粉末冶金高速度鋼の特性は上記の2つの材料の間にあり、主に荒フライスやタップの製造に使用されます。 HSS 工具は靭性に優れているため、衝突の影響を受けにくいです。 ただし、超硬工具は硬くて脆く、衝突に敏感で、ジャンプしやすいです。 したがって、研削の過程で、超硬工具の操作と配置は、工具やナイフの衝突が落下しないように細心の注意を払う必要があります。 高速度鋼工具は精度が比較的低く、研削要件が高くなく、価格も高くないため、多くの製造工場が修理のために独自の工具ワークショップを設立しています。 しかし、超硬工具は、多くの場合、再研磨のために専門の研削センターに送る必要があります。 一部の国内工具修理センターの統計によると、修理のために送られる工具の80%以上が超硬工具です。

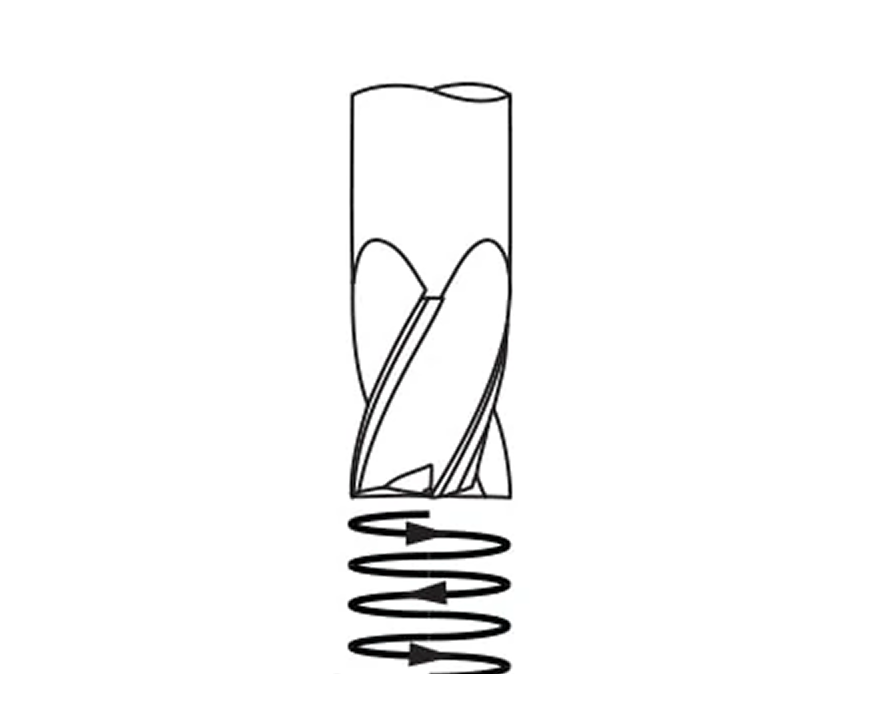

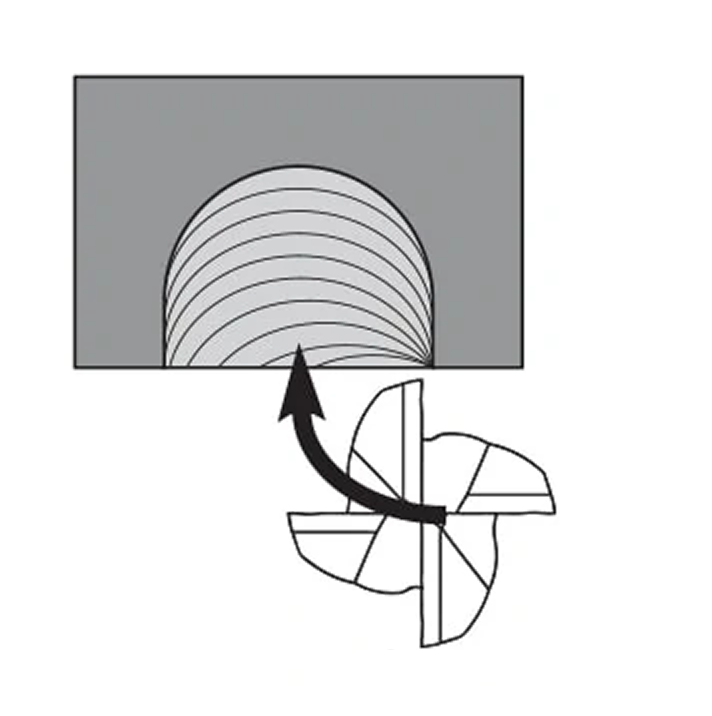

2スクリューフィード

スパイラル供給は、ツールに供給するための非常に一般的で安全な方法です。 操作中にフィレットラジアスミルを使用すると、工具の摩耗を軽減し、工具の破損を軽減できます。 この方法を使用する場合、直径はプログラム時に切断刃の直径の110〜120%より大きくする必要があります。 さらに、オーガーフィーダーは正確な表面仕上げを実現するという利点があるため、航空宇宙や医療機器の製造など、高精度と表面品質が要求される機械加工に適しています。

3斜め挿入タイプのフィーダー

この送り方法はほとんど完璧ですが、ツールにさまざまなねじり力を加えます。 したがって、この方法を採用する鍵は、十分な強度と切りくず除去が容易な優れたナイフを使用することです。 丸みを帯びた半径の工具を使用すると、切削部品の強度が向上します。 さらに、斜めフィーダーは軸力を低減して材料を効率的に除去し、ワークピースの変形を最小限に抑え、寸法精度を向上させます。 この方法は、ワークピースの完全性を維持するために重要であるため、輪郭加工や溝入れ加工に機械工によってよく使用されます。

推奨角度:

硬質/強磁性材料:1°-3°

プラスチック/非強磁性材料:3°-10°

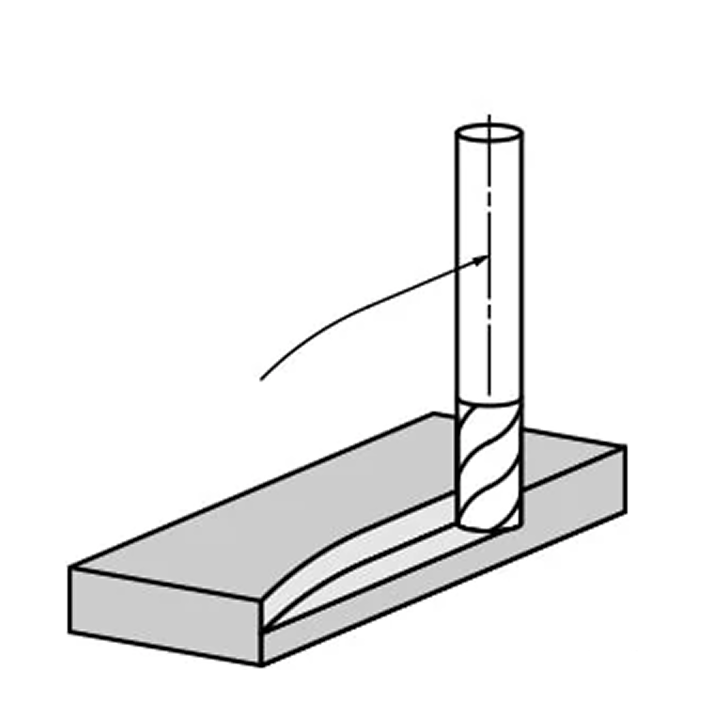

4アークカット

この工具の切削方法は、斜め切削と方法と効果が似ています。 ただし、ベベルカットは上部から部材に入り、円弧カットは側面から入ります。 フライス加工中、エンドミルは湾曲したツールパスまたは円弧に沿って移動するため、工具が部品に入るにつれて工具にかかる負荷が徐々に増加します。 さらに、工具が部品から離れるにつれて工具に加えられる荷重が減少するため、衝撃荷重や工具の破損を回避できます。 機械工は、生産性と表面仕上げの品質を向上させるために、金型製作、型沈込み、3D 輪郭加工作業でこの技術をよく使用します。

直接切り落とす

これは一般的ですが、しばしば問題のあるパスです。 部品に直接切り込むと、工具の破損につながりやすくなります。 ただし、この方法を選択した場合、加工が成功する可能性を高めるためにいくつかの条件を満たす必要があります。 正面フライス加工は真っ直ぐな入口を使用するため、切りくず排出が非常に困難になるため、工具はセンターカットする必要があります。 ドリルは直接切断用に設計されているため、このタイプの操作には直接切断が使用されます。

ストレートナイフサイドカット

サイドカット部品は、直接穴あけと同様に、工具の摩耗が大きくなります。 工具が完全に切断される前に、動作中に送り速度を少なくとも 50% 減らすことをお勧めします。 機械加工マスターは通常、単純な切削操作でストレートカッター切削法を使用しますが、これは比較的直接的で単純であり、特定の加工精度要件を満たす場合に工具切削の難しさの問題を効果的に解決できます。 ただし、切りくずの蓄積や工具の破損を防ぐために、工具の摩耗と切りくずの排出を監視してください。 材料特性と部品形状に基づいて切削パラメータを調整すると、加工効率と工具寿命をさらに向上させることができます。

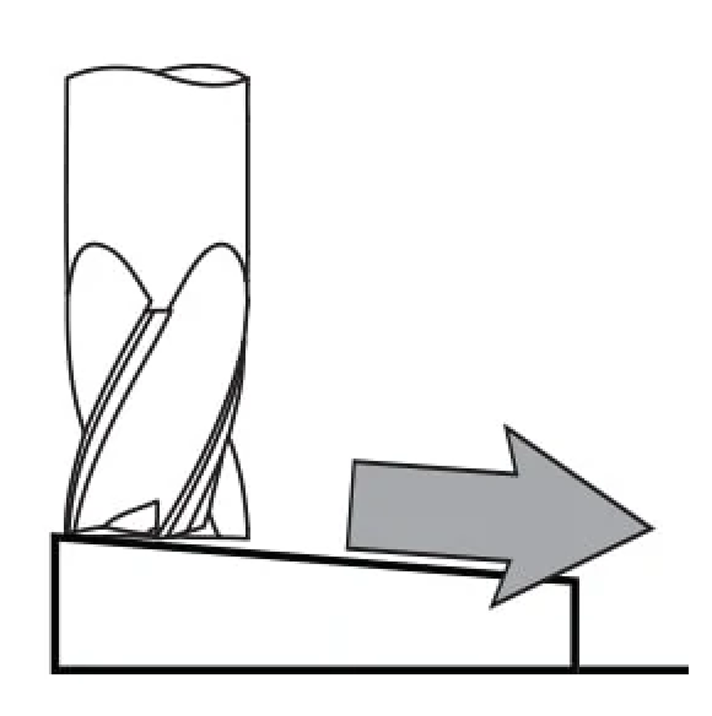

5ロールカット

ロールイン切削により、工具が完全かつ自然に適切な切りくず厚さを達成できるようになります。 この場合、送り速度を50%減らす必要があります。 圧延工具の切削は、表面仕上げと寸法精度にとって一定の切りくず厚さを維持することが重要な溝入れ加工や輪郭加工に特に有利です。 機械工は、工具の摩耗と発熱を最小限に抑えながら材料除去率を最大化するために、高速切削作業でよく使用されます。

さまざまな工具入力方法をマスターすることは、機械加工にとって非常に重要です。 これらの方法を理解して効果的に実装することで、パフォーマンスを最適化し、工具の寿命を延ばすことができます。